Le nostre pompe industriali stanno sprecando molta più energia di quanto sappiamo - stimati circa 11 miliardi di euro l’anno! Ma osservando e studiando attentamente l’efficienza della pompa, il vostro stabilimento può prendere il controllo di queste perdite di energia.

In questo post vedremo più da vicino quali sono i problemi di efficienza della pompa e i passaggi specifici per migliorare le prestazioni della pompa.

Pompe & Energia

Nel 2015, il settore industriale statunitense ha consumato 800,7 milioni di megawattora di energia elettrica per un costo totale di 56,4 miliardi di dollari. La parte relativa alle pompe è stimata in $ 10,2 miliardi di spese industriali.

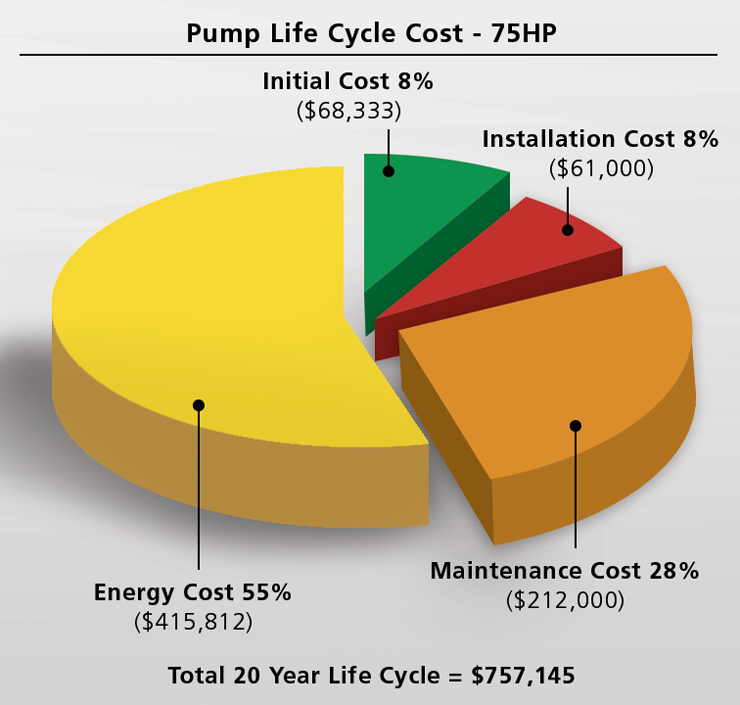

L’energia utilizzata dalle pompe tende ad essere un “costo invisibile”, spesso sepolto in altre linee di spesa. La realtà è che il miglioramento dell’efficienza di una pompa può avere un enorme impatto sull’aumento del ritorno sull’investimento (ROI) di ciascuna pompa del vostro stabilimento.

I costi energetici legati al ciclo di vita di una pompa possono rendere minima la spesa iniziale per la pompa stessa (a seconda del tipo di pompa e della frequenza di funzionamento). Questi costi possono essere esponenzialmente più elevati se una pompa funziona lontano dal suo punto di efficienza ottimale, spesso si parla di decine di migliaia di dollari per tutte le pompe di una singola struttura.

L’impatto dell’efficienza della pompa

I direttori di stabilimento sono spesso sorpresi quando si trovano di fronte ai dati e costi operativi di pompe con prestazioni insufficienti. Diversi anni fa, un centro di ricerca finlandese, il Finnish Technical Research Center Report, ha analizzato 1.690 pompe in 20 impianti di processo. Hanno scoperto che l’efficienza di pompaggio media era inferiore al 40% e che oltre il 10% delle pompe funzionava al di sotto del 10% di efficienza.

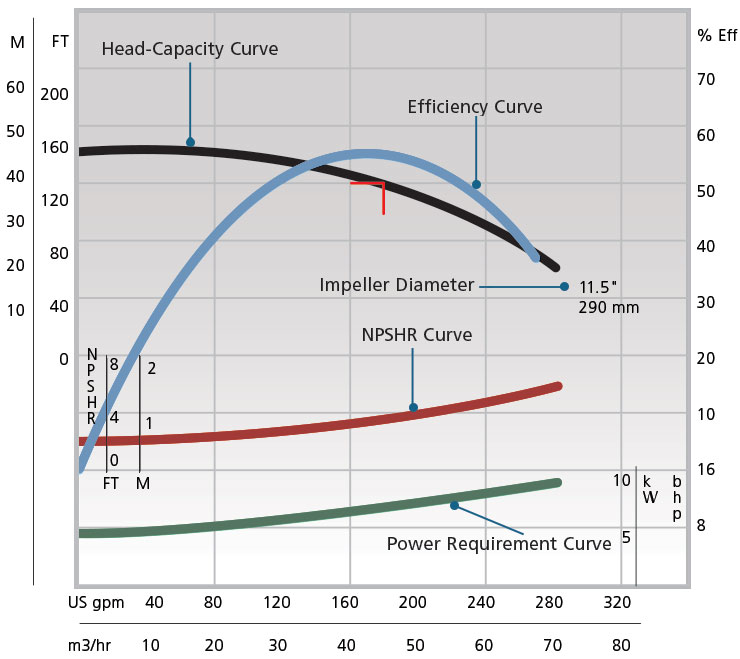

Per verificare se la pompa funziona in modo efficiente, bisogna misurare la potenza che consuma e confrontarla rispetto alla curva caratteristica della pompa, che ogni costruttore dovrebbe fornire. La curva della pompa indicherà la quantità di energia che dovresti usare considerando flusso e pressione generati delle pompe. È quindi possibile identificare i risparmi energetici specifici che possono essere ottenuti affrontando le inefficienze. La vostra società elettrica locale potrebbe anche essere disposta a fornire audit energetici come mezzo per risparmiare energia e ridurre i picchi di carico.

I principali fattori che influiscono sull’efficienza della pompa includono:

- Valvole strozzate

- Sovradimensionamento della pompa

- Interni usurati

La curva caratteristica di una pompa

I produttori di pompe forniscono generalmente le curve caratteristiche della pompa come parte della documentazione del prodotto. La curva caratteristica definisce il livello di prestazione della pompa quando è nuova di zecca. La curva della pompa illustra il flusso e la pressione (espressa come prevalenza) che la pompa erogherà inizialmente. La curva della pompa indica anche l’energia richiesta per generare un flusso specifico a una pressione specifica. I requisiti energetici consentono di specificare le dimensioni del motore. Questa informazione è un valido strumento di riferimento per il personale di manutenzione per tutta la vita della pompa e può essere molto utile durante i controlli di manutenzione.

Il controllo delle prestazioni attuali della pompa rispetto alla curva caratteristica della pompa può:

- Evitare il guasto improvviso della pompa / tempi di fermo

- Ridurre il consumo energetico, spesso risparmiando decine di migliaia di euro

- Evitare il sovraccarico del motore della pompa

- Estendere l’aspettativa di vita della pompa

Troubleshooting (analisi dei fallimenti)

Quando la curva caratteristica della pompa si discosta in modo significativo dalla documentazione del produttore (gli standard delle pompe specificheranno la deviazione massima consentita), è il momento di ispezionare la pompa e il sistema circostante. Ecco alcuni elementi chiave da analizzare:

Rotazione albero-motore

Il motore è stato cablato nella direzione richiesta, come indicato sul lato alimentazione o sul corpo? Gli utenti possono scoprire che il flusso della pompa è inadeguato e dare la colpa all’installazione di una tenuta meccanica.

- Se il motore è cablato nella direzione opposta alla rotazione dell’albero richiesta, la pompa muoverà il fluido solo a una frazione del flusso e della testata per cui è stato progettato.

- Per verificare la corretta rotazione dell’albero della pompa, individuare l’indicatore sul telaio del cuscinetto della pompa.

- Gli elettricisti possono “urtare il motore” per fornire un secondo di energia per verificare che la rotazione dell’albero motore corrisponda alla rotazione indicata sul telaio del cuscinetto della pompa.

- Molti produttori di tenute meccaniche progettano anelli di pompaggio bidirezionali nelle loro guarnizioni per generare flusso in entrambe le direzioni di rotazione dell’albero. La tenutae può funzionare correttamente se l’albero della pompa gira in senso orario o antiorario. Si tenga presente che la pompa non funzionerà al livello per cui è stata progettata, a meno che il motore non sia cablato per consentire la corretta rotazione dell’albero come indicato sulla pompa.

Cuscinetti degradati

I cuscinetti della pompa sono degradati? Il lubrificante dei cuscinetti si è contaminato? Per mantenere l’affidabilità e l’efficienza della pompa e risparmiare energia, è fondamentale proteggere i cuscinetti della pompa e monitorare l’umidità nel lubrificante. Le pompe di processo industriali vengono spesso lavate, causando la contaminazione del lubrificante danneggiando il cuscinetto. Una volta che l’acqua entra nel lubrificante dei cuscinetti, i cuscinetti possono deteriorarsi molto rapidamente.

Generalmente, i motori utilizzati su pompe di processo centrifughe si sincronizzano con la frequenza della corrente elettrica fornita (in genere 60 cicli nel Nord America e 50 cicli nell’UE). Tuttavia, la frequenza può essere controllata da un convertitore di frequenza (VFD), che controlla la velocità di rotazione del motore. In alternativa, un motore sincrono (noto anche come motore a corrente alternata) cercherà tanta corrente quanta necessario per mantenere la sua velocità.

Se una cuscinetto reggispinta o un cuscinetto radiale non funziona, eserciterà un trascinamento sul motore della pompa, richiedendo che il motore consumi più corrente in modo che possa ruotare alla velocità di progetto. In questa situazione, aumenterà significativamente l’utilizzo e i costi dell’energia.

Il concetto fondamentale è che mentre ci sono metodi per far sì che la pompa generi il flusso e la pressione richiesti, forzare questa azione con i cuscinetti degradati richiede molta più energia.

Alcuni modi per sistemare:

- Sono disponibili tecnologie per proteggere il lubrificante dei cuscinetti dalla contaminazione;

- Le tenute a labirinto senza contatto possono essere utilizzate per fare tenuta e prevenire questo problema.

- Frequenti controlli

Condizioni della girante e della voluta della pompa

La girante e la voluta della pompa sono in condizioni adeguate? Se hai controllato i componenti di cui sopra, e le prestazioni della pompa si discostano in modo significativo dalla curva caratteristica del costruttore, ti consigliamo di esaminare l’impatto dell’erosione e della corrosione. Queste forze possono modificare in modo significativo la forma della girante e/o la voluta della pompa attraverso l’usura o l’accumulo e, in definitiva, influenzano le prestazioni della pompa. I solidi nel fluido che scorre ad alta velocità possono cambiare la forma della voluta e della girante, influenzando quindi l’efficienza della pompa nel tempo.

Anello di usura

Alcune pompe sono progettate con giranti e anelli di usura chiusi. Gli anelli di usura sono progettati come componenti sacrificali per inibire la ricircolazione dall’area di alta pressione della girante all’aspirazione della pompa a bassa pressione. Se le superfici di montaggio sono corrose, il fluido prenderà il percorso di minor resistenza intorno all’anello di usura e fluirà nell’aspirazione della pompa, riducendo le prestazioni. I produttori di pompe possono risolvere questi problemi utilizzando materiali resistenti alla corrosione e all’erosione. I produttori di pompe per prodotti abrasivi spesso offrono rivestimenti ceramici e rivestimenti in gomma molto rigidi per evitare l’erosione

Rivestimenti protettivi

Se la girante o il corpo pompa sono già stati usurati e stanno influenzando negativamente le prestazioni, il ripristino delle aree usurate e l’applicazione di diversi strati di rivestimento protettivo industriale possono ripristinare l’efficienza e prolungare la durata della pompa. Nella nostra esperienza, le pompe protette con rivestimenti possono comportare un risparmio fino al 20% in termini di consumo energetico specifico. Leggi di più in questo post.

Dimensione corretta della pompa

La pompa ha le dimensioni corrette per l’applicazione? I progettisti spesso utilizzano deliberatamente pompe sovradimensionate per un’applicazione. Stanno già anticipando il fatto che il fluido pompato consumerà nel tempo il corpo pompa e la girante, e che alla fine la pompa usurata opererà entro un intervallo di prestazioni accettabile. Il problema con questo approccio è che fino al verificarsi dell’usura, la portata della pompa deve essere strozzata chiudendo parzialmente la valvola di scarico. Questo approccio spreca considerevole energia (e denaro).

Un approccio migliore

L’ultima tendenza e una scelta più economica è quella di acquistare la pompa di dimensioni corrette e quindi proteggere il nuovo corpo pompa e la girante dalla corrosione e dall’erosione applicando un rivestimento protettivo industriale (o acquistando una pompa già rivestita). Questo evita i costi extra di energia causati dalla strozzatura, aumenta l’efficienza del flusso e prolunga il ciclo di vita dell’apparecchiatura.

Se si dispone di una pompa sovradimensionata esistente, si consiglia di ristrutturare e ricostruire con rivestimenti protettivi e quindi di adeguare il motore della pompa a un variatore di frequenza (VFD). Il VFD consente di utilizzare solo l’energia necessaria per ottenere il flusso necessario in un determinato punto nel tempo (senza strozzare la valvola di scarico) e, di conseguenza, un consumo / costi energetici significativamente inferiori.

Conclusioni

Con un piccolo controllo proattivo della curva caratteristica di una pompa, puoi fare un grande passo avanti nella riduzione dei problemi di inefficienza e dei costi energetici. Se desideri maggiori informazioni, contatta il nostro supporto.

Articolo originale in inglese a cura di Steve Bullen, A.W. Chesterton Manager